高盐废水膜处理的应用

一、膜

是一种具有选择性分离功能的材料,它可以通过对不同组分的污水进行分离、纯化、浓缩等处理,实现水的净化、提纯等目的。膜的孔径一般在微米级

,可以根据其孔径的不同分为微滤膜、超滤膜、纳滤膜和反渗透膜等不同类型,按照孔径大小,膜可以分为微滤膜、超滤膜、纳滤膜和反微滤膜的孔径

一般在0.1-100微米之间,主要用于去除水中的悬浮物、细菌和部分病毒。超滤膜的孔径在0.01-0.1微米之间,可以去除水中的悬浮物、细菌、病毒和

有机大分子。纳滤膜的孔径在0.001-0.01微米之间,可以去除水中的有机大分子、重金属离子和盐类。反渗透膜的孔径小于0.001微米,可以去除水中

的所有杂质,包括无机盐、有机物、重金属离子和细菌,出水水质可达到纯净水的级别。

膜分离过程是一种物理过程,不需发生相的变化和添加助剂,因此被广泛应用于各种水处理领域。膜是水处理设备中一种重要的耗材,能够有效去除物

质,从而提高水的质量。膜可以根据不同标准进行分类,例如可以按膜结构分类,按化学组成分类,按分离机理分类,按几何形状分类等。

根据材料的不同又可以分为无机膜和有机膜,无机膜主要只有微滤级别的膜,主要是陶瓷膜和金属膜,有机膜是由高分子材料做成的,如醋酸纤维素、

芳香族聚酰胺、聚醚砜、聚氟聚合物等。

二、常见的膜元件的材质介绍:

醋酸纤维素(CA)膜:醋酸纤维素膜是由二醋酸纤维素和三醋酸纤维素的铸膜液及二者混合物浇铸而成。随着乙酰基含量的增加,盐截留率与化学稳定性增加而水通量下降。膜的总厚度约100μm。这种膜的化学稳定性差,在运转期间会发生水解,其水解速度与温度及pH条件有关。

Loeb-Sourirajan膜:这种膜的不对称结构是使用一“医用刮刀”(“doctor blade”)把CA、乙醇或乙醚溶液浇铸在一多孔基片(如帆布)上,表面经空气干燥产生一薄皮层而形成。在较大孔层之上的致密表皮是由约0.2μm厚的薄层组成,膜的总厚度约100μm。

其他材质的膜:其他材质的膜如聚酰胺(PA)膜、聚砜(PS)膜、聚酯(PET)膜等。这些膜的材质不同,结构和性能也有所不同,如PA膜具有较好的耐热性和耐化学稳定性,PS膜具有较好的耐热性和耐氧化性等。

多层复合膜:多层复合膜由多层不同材质的膜组成,每层膜都有不同的功能和作用。例如,有些多层复合膜由聚砜(PS)膜、聚酰胺(PA)膜和聚乙烯吡咯烷酮(PVP)膜等组成,用于分离和纯化蛋白质等生物分子。

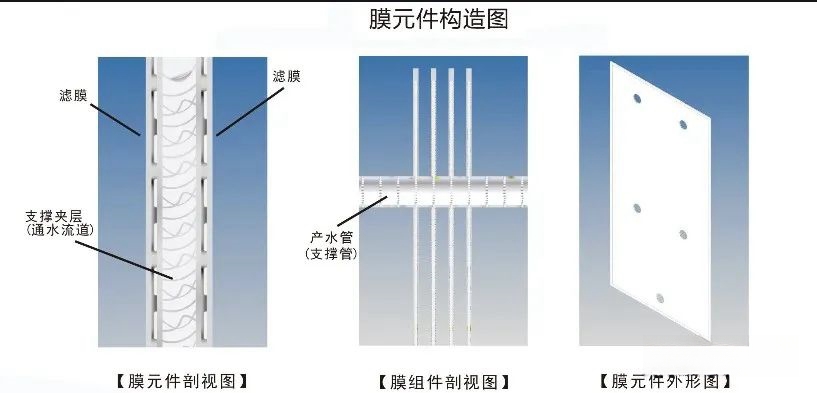

纳滤(NF)膜:纳滤膜是一种截留分子量为1-100kDa的膜,可用于分离和纯化大分子和胶体物质。其材质可以是聚酰胺(PA)、聚砜(PS)等,结构可以是卷式、管式或中空纤维式等。

超滤(UF)膜:超滤膜是一种截留分子量为1-10kDa的膜,可用于分离和纯化小分子和大分子量蛋白质。其材质可以是聚砜(PS)、聚丙烯(PP)等,结构可以是卷式、管式或中空纤维式等。

反渗透(RO)膜:反渗透膜是一种截留分子量在1kDa以下的膜,可用于分离和纯化小分子和水分子。其材质可以是聚酰胺(PA)、聚矾(PSA)等,结构可以是卷式、管式或中空纤维式等。

三、高盐废水零排放的四种工艺方案供参考:

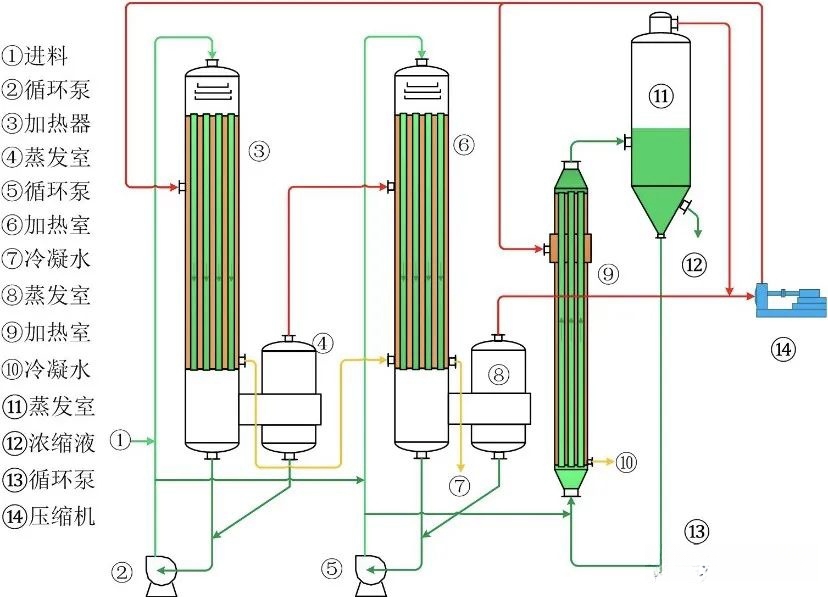

方案一:预处理+多级蒸发结晶

预处理:去除废水中的大颗粒及易沉降的物质。

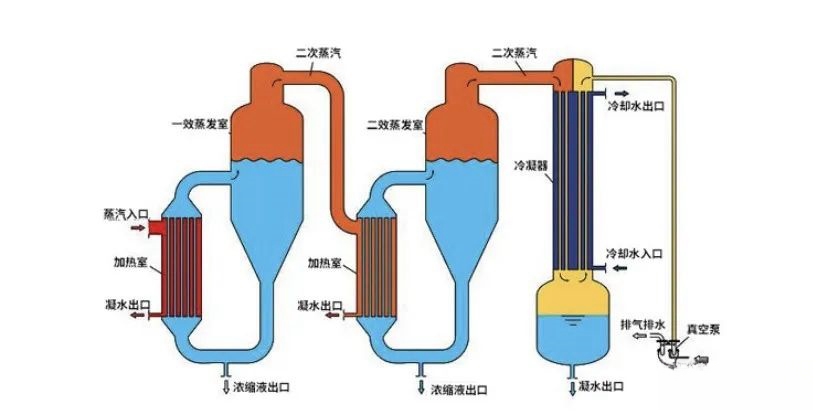

多级蒸发结晶:将废水进行多级蒸发,逐步去除水中的盐分,最后形成结晶盐。

方案二:预处理+反渗透+多级蒸发结晶

预处理:去除废水中的悬浮物、油脂等大分子有机物。

反渗透膜:通过反渗透膜将废水中的无机盐、有机物等分离出来,产生纯净水和浓缩盐水两种物质。

多级蒸发结晶:将浓缩盐水进行多级蒸发,逐步去除盐分,最后形成结晶盐。

方案三:预处理+蒸发结晶+电去离子

预处理:去除废水中的悬浮物、油脂等大分子有机物。

蒸发结晶:通过加热、加压等方式将废水中的盐分蒸发出来,形成结晶盐。

电去离子:用电流的作用将结晶盐中的金属离子置换出来,进一步净化废水。

方案四:微生物+超滤+多级蒸发结晶

微生物:培养能够适应高盐废水的微生物,将废水中的有机物降解为小分子物质。

超滤:利用超滤膜将废水中的悬浮物、大分子有机物等分离出来,产生纯净水和浓缩盐水两种物质。

多级蒸发结晶:将浓缩盐水进行多级蒸发,逐步去除盐分,最后形成结晶盐。

以上方案仅供参考,具体流程和工艺需要根据废水来源及实际情况进行设计。

四、膜法处理高盐废水的处理量评定指标:

膜通量(J):指单位时间内通过膜的纯水流量,单位为L/m2·h。膜通量是衡量膜性能的重要指标之一,膜通量越大,处理相同体积的废水所需的时间就越短。

膜渗透压(ΔP):指膜两侧静压力差,单位为bar。膜渗透压越大,表示膜的分离效果越好,但同时膜的寿命也会降低。

截留分子量(MWCO):指膜能够截留的最小分子量,单位为g/mol。截留分子量越大,表示膜的分离效果越好,但同时膜的寿命也会降低。

脱盐率(S):指膜对盐分去除的程度,单位为%。脱盐率越高,表示膜的分离效果越好,但同时膜的寿命也会降低。

回收率(R):指膜浓缩后的废水回收比例,单位为%。回收率越高,表示膜的处理效率越高,但同时膜的寿命也会降低。

在膜法处理高盐废水的实际应用中,可以根据实际需要选择合适的膜组件和工艺流程,以达到最佳的处理效果。同时,需要综合考虑膜的性能、寿命和成本等因素,进行综合分析和选择。

五、高盐废水进膜前进行预处理的原因:

降低膜污染:高盐废水中的某些物质,如悬浮物、有机物和微生物等,可能会对膜造成污染,影响膜的性能和寿命。预处理可以有效地去除这些物质,减小对膜的污染。

提高膜通量:预处理可以降低废水的粘度,减小膜的阻力,从而提高膜通量。这对于处理高盐废水来说非常重要,因为高盐度会导致废水粘度增加,膜通量下降。

去除大分子有机物:预处理可以去除废水中的大分子有机物,这些有机物可能会堵塞膜孔,影响膜的性能。

调整废水中的盐分:高盐废水中的盐分含量过高,会对膜产生不利影响。预处理可以通过添加药剂等方法,去除部分盐分,达到降低盐度的目的,从而减小对膜的损害。

提高废水可生化性:预处理可以去除废水中的有毒有害物质,提高废水的可生化性,从而有利于后续生物处理方法的实施。

综上所述,预处理阶段对于膜法处理高盐废水来说非常重要,可以有效地提高膜的性能和寿命,减小膜的污染,提高废水处理的效果。

六、膜法处理高盐废水需要注意以下几点:

预处理阶段:在膜法处理高盐废水之前,需要进行预处理,包括去除悬浮物、硬度、硅或有机物等。预处理可以减小对膜的污染,提高膜的性能和寿命。

选择合适的膜元件:不同的膜元件具有不同的优缺点和适用范围,需要根据实际需要进行选择和使用。同时,需要综合考虑膜的性能、寿命和成本等因素,进行综合分析和选择

注意膜的清洗和更换:膜在使用过程中会受到污染和磨损,需要定期清洗和更换膜元件。清洗和更换的频率取决于膜的使用情况和实际需要。

注意膜的运行参数:膜的运行参数包括工作压力、流量、温度等,需要根据实际需要进行调整和监控。例如,超滤膜的流量不宜过大,反渗透膜的工作压力不宜过高。

注意废水中的腐蚀物质:高盐废水中的某些物质可能会对膜产生腐蚀和污染,如氯化钙等。因此,在膜法处理高盐废水时,需要注意去除这些腐蚀物质,减小对膜的损害。

注意废水中的生物活性物质:高盐废水中的某些生物活性物质可能会对膜产生影响,如微生物等。因此,在膜法处理高盐废水时,需要注意去除这些生物活性物质,减小对膜的污染和损害。

如果注意这些问题,可以有效地提高膜的性能和寿命,提高废水处理的效果。

七、膜法处理技术应用领域:

污水处理:包括市政污水处理和工业污水处理,可以将污水中的有害物质去除。

给水净化:包括市政给水净化和工业给水净化,可以去除水中的杂质和有害物质,提高水质。

海水淡化:通过膜法技术,可以将海水转化为淡水,解决水资源短缺的问题。

纯水制备:可以用于制备高纯度的水,用于工业生产、医疗、实验室等需要高质量水源的领域。

采油回注水处理:可以除去在水中的乳化溶解油,提高注入水的质量。

含油废水处理:许多工业生产和运输业都产生大量的含油废水,膜滤技术是达标排放最有效的方法。

废润滑油纯化:用常规技术加膜分离,可得到很纯的润滑油,适用于汽车等废机油的处理。

机床切削油纯化回收:膜法可除去废切削油中的细菌和杂质,处理后回用。

废食用油纯化处理技术:食用油在连续高温下产生致癌物质,用膜法可将这部分除去。

食用菜籽油纯化:菜籽油中含有15 %~48 %高含炭量的芥子酸,用膜法可除去,达到标准(芥子酸<5 %)。

此外,印刷显影废水的处理及回用也可以通过膜技术进行处理,实现达标排放和回收再利用.

八、膜浓缩技术的工艺方法和步骤:

预处理:为了提高膜的过滤性能,需要对原液进行预处理。预处理方式包括物理方法(如过滤、离心等)、化学方法(如加助滤剂等)和生物方法(如加酶等),具体选用哪种预处理方式取决于原液的性质和所需达到的浓缩要求。

膜过滤:将预处理后的原液通过膜过滤器进行过滤。膜过滤器的类型很多,包括微滤膜、超滤膜、纳滤膜和反渗透膜等,具体选用哪种膜过滤器取决于所需的浓缩要求和原液的性质。

膜浓缩:将膜过滤后的液体进行浓缩。膜浓缩的原理是利用膜的渗透性,将液体中的小分子物质(如水、无机盐等)透过膜,而将大分子物质(如蛋白质、有机物等)留在膜的一侧,从而实现液体的浓缩。

膜清洗:膜浓缩过程中,随着浓缩倍数的提高,膜表面会吸附一些大分子物质,因此需要定期对膜进行清洗。膜清洗的方式包括物理清洗(如水冲洗等)、化学清洗(如酸洗、碱洗等)和生物清洗(如加入清洗剂等),具体选用哪种清洗方式取决于膜的性质和所需的清洗效果。

成品处理:膜浓缩后的液体即为成品,需要进行后续处理。后续处理方式包括干燥、灭菌、封装等,具体选用哪种处理方式取决于成品的性质和所需的保存和使用要求。

总的来说,膜浓缩技术是一种高效、节能、环保的工艺方法,被广泛应用于食品、医药、生物技术等领域。

九、蒸发器浓缩和膜浓缩是优势比较:

蒸发器浓缩的优势主要包括:

浓缩程度高:蒸发器浓缩可以将溶液中的水分和其他易挥发组分分离出来,从而获得较高浓度的最终产品。

适用范围广:蒸发器浓缩可以应用于各种类型的溶液,包括水溶液、有机溶液以及混合溶剂等。

操作简单:蒸发器浓缩的操作相对简单,只需要控制好温度和压力即可。

能源成本相对较低:蒸发器浓缩需要加热,但相对于膜浓缩而言,能源成本相对较低。

膜浓缩的优势主要包括:

简单易用:膜浓缩系统相对于蒸发器浓缩而言,操作更加简单,不需要进行复杂的操作和控制。

常温操作:膜浓缩可以在常温下进行操作,不需要加热,因此可以避免由于加热而引起的溶液性质变化。

不会造成二次污染:膜浓缩不会引入新的杂质或者二次污染,因此更加环保和可持续。

分离效果好:膜浓缩可以实现对不同成分的有效分离,从而获得更加纯净的最终产品。

总体而言,蒸发器浓缩和膜浓缩各有其优势,需要根据实际的应用场景和需求来选择合适的浓缩方法。

十、蒸发器浓缩和膜浓缩技术对物质的要求:

蒸发器浓缩主要是通过加热的方式将溶液中的水分和其他易挥发组分分离出来,从而获得较高浓度的最终产品。因此,对于蒸发器浓缩而言,物质应该具有以下属性:

物质应该是可溶性的,能够溶解在水中或其他溶剂中,以便形成溶液。

物质应该是热敏性的,即在加热时不会发生分解、变质或其他化学变化。

物质应该是稳定性的,即在加热和浓缩过程中不会发生物理或化学变化,如颜色、密度、组成等方面的变化。

物质应该是无害的,不会对人体健康和环境造成危害,同时也不会腐蚀浓缩设备和管道。

膜浓缩是一种通过膜分离技术实现的浓缩方法,主要是利用膜的渗透性将溶液中的小分子物质(如水、无机盐等)透过膜,而将大分子物质(如蛋白质、有机物等)留在膜的一侧,从而实现液体的浓缩。因此,对于膜浓缩而言,物质应该具有以下属性:

物质应该是可溶性的,能够溶解在水中或其他溶剂中,以便形成溶液。

物质应该是稳定性的,即在膜分离过程中不会发生物理或化学变化,如颜色、密度、组成等方面的变化。

物质的分子量应该是不同的,即不同物质应该具有不同的分子量,以便实现膜分离过程中的定向分离。

物质的分子结构应该是不同的,即不同物质的分子结构应该不同,以便实现膜分离过程中的定向分离。

综上所述,蒸发器浓缩和膜浓缩技术对于物质的要求主要集中在物质的物理属性和化学属性方面。

十一、医药常见的浓缩工艺和方法包括:

蒸发浓缩:蒸发浓缩是利用加热的方法,将溶液中的水分和其他易挥发组分分离出来,从而获得较高浓度的最终产品。蒸发浓缩的方法包括常压蒸发、减压蒸发和薄膜蒸发等。常压蒸发适用于耐热性好的成分,减压蒸发可以降低温度,薄膜蒸发则可以增大蒸发面积,提高浓缩效率。

冷冻浓缩:冷冻浓缩是通过降低溶液的温度,使溶液中的水分冻结成冰,然后分离冰层,得到较高浓度的液体。冷冻浓缩的优点是可以保留原溶液中的有效成分,适用于热敏性物质的浓缩。

膜浓缩:膜浓缩是利用膜的渗透性,将溶液中的小分子物质透过膜,而将大分子物质留在膜的一侧,从而实现液体的浓缩。膜浓缩的优点是常温操作、无污染、分离效果好,缺点是需要选择合适的膜和操作条件。

超临界流体萃取:超临界流体萃取是一种利用超临界流体(如二氧化碳)作为萃取剂,从目标物中萃取出有效成分的方法。超临界流体萃取的优点是可以在低温下进行萃取,保护了目标物的热敏性,同时可以选择不同的溶剂进行萃取,缺点是需要高压操作和专门的设备。

离子交换:离子交换是通过离子交换剂与溶液中的离子进行交换,从而去除溶液中的离子杂质,得到较为纯净的液体。离子交换的优点是可以去除溶液中的离子杂质,适用于高纯度产品的制备,缺点是需要选择合适的离子交换剂和操作条件。

在医药行业中,不同的浓缩工艺和方法适用于不同的场景和物质属性,需要根据实际情况选择合适的浓缩工艺和方法。同时,需要注意不同浓缩工艺和方法的使用条件和优缺点,以便正确使用和操作。

十二、医药常采用以下蒸发器进行浓缩:

常压蒸发器:常压蒸发器主要用于常压条件下的浓缩,适用于对高温不敏感的成分。其操作简单,设备投资较低,但浓缩效率相对较低。

减压蒸发器:减压蒸发器在减压及较低温度下使药液得到浓缩,同时可将乙醇等溶剂回收。适用于对高温容易分解变性的生物制品的浓缩提纯,但操作难度较大,设备成本较高。

薄膜蒸发器:薄膜蒸发器通过在加热室中加热药液,使药液形成大面积薄膜,高效蒸发。主要用于浸提液的浓缩,具有速度快、受热时间短、不受液体静压和过热影响、能连续操作等优点,可在常压或减压下进行。

旋转蒸发器:旋转蒸发器主要用于医药、化工和生物制药等行业的浓缩、结晶、干燥、分离及溶媒回收。在真空条件下,恒温加热药液,使旋转瓶恒速旋转,物料在瓶壁形成大面积薄膜,高效蒸发。特别适用于对高温容易分解变性的生物制品的浓缩提纯。

在选择蒸发器时需要考虑具体药物成分的性质、操作条件以及设备成本等因素。

十三、陶瓷膜元件在以下行业中应用广泛:

生物医药领域:在生物医药领域,陶瓷膜因其特有的耐化学腐蚀性和高分离精度而得到广泛应用。比如,在发酵氨基酸、抗生素、有机酸等发酵液的处理过程中,陶瓷膜可以有效地去除其中的菌丝体、细胞纤维、大分子蛋白、酵母细菌壁碎片等,降低处理成本,提高产品回收率。

食品和保健品领域:在食品和保健品领域,陶瓷膜的高分离精度、不需要添加化学试剂、不破坏热敏性物质、可在高温下杀菌等特点使其非常适用于各类食品(如各类酒、果汁澄清浓缩、牛奶无菌过滤、茶饮料提取、葡萄糖过滤等)以及保健品的除菌、过滤、澄清等环节。

新能源电池领域:陶瓷膜技术也可以在锂电池、石墨烯等材料纳米颗粒的纯化过程中应用。通过使用陶瓷膜技术,可以有效去除生产过程中的杂质,从而提高产品的成品率

十四、高盐废水的膜元件的清洗周期:

会受到多种因素的影响,如膜材质、使用时间、处理水量、水质条件等。一般来说,为了保证膜元件的正常运转和处理效果,需要定期进行清洗。具体的清洗周期需要根据实际情况和膜元件的使用说明来确定。一般来说,膜元件的清洗周期可以分为以下几种情况:

短期清洗:如果膜元件运行时间较短,处理水量较少,水质污染较轻,可以采取短期清洗的方式,即每隔数小时或数十小时进行一次清洗。

中期清洗:如果膜元件运行时间较长,处理水量较多,水质污染较严重,可以采取中期清洗的方式,即每隔数天或数十天进行一次清洗。

长期清洗:如果膜元件运行时间较长,处理水量较多,水质污染较严重,需要更频繁的清洗。具体的清洗周期需要根据实际情况和膜元件的使用说明来确定。

除了以上几种情况外,还需要注意以下几点:

对于不同材质的膜元件,清洗周期也会有所不同。例如,有机膜元件的清洗周期一般比无机膜元件更短。

对于不同种类的污染物,清洗周期也会有所不同。例如,有机污染物可能需要更频繁的清洗,而无机污染物则可能需要更少的清洗次数。

清洗周期的确定还需要考虑到膜元件的使用寿命和维护情况。如果膜元件出现破损或老化,需要及时进行更换或维修。

综上所述,高盐废水的膜元件的清洗周期需要根据实际情况来确定,并且需要定期进行清洗和维护。

十五、膜处理量下降时采取的解决措施:

膜系统维护:定期对膜系统进行清洗和维护,可以保持膜的通透性和处理能力。一般来说,根据膜的种类和使用情况,需要定期进行清洗、更换或修复。

膜元件更换:当膜元件的使用寿命结束或出现损坏时,需要更换新的膜元件。一般来说,膜元件的使用寿命在数月至数年之间,具体时间取决于膜材质、使用环境和处理水量的多少等因素。

水质管理:对处理水的水质进行定期检测和管理,可以保证膜系统的正常运行和处理效果。如果水质存在问题,需要对水质进行调整和改善。

运行优化:通过对膜系统进行运行优化,可以提高膜系统的处理效率和处理量。例如,调整进水流速、压力和温度等参数,可以改善膜的通透性和处理能力。

技术升级:如果以上措施无法解决膜法处理量下降的问题,可以考虑技术升级,例如更换更高性能的膜元件、采用新型膜分离技术等。但是,技术升级需要投入更多的资金和技术力量,需要考虑其经济性和可行性。

十六、工艺设计对于膜法处理的影响:

直接关系到膜系统的处理效果、处理能力和处理质量。以下是工艺设计对膜法处理的影响:

处理流程:膜法处理需要结合预处理、主处理和后处理等步骤进行设计。预处理可以去除水中的悬浮物、胶体、有机物等杂质,避免对膜造成污染和堵塞;主处理则是利用膜分离技术将水中的不同物质进行分离和净化;后处理则是进一步去除水中剩余的微量有机物、重金属等杂质,保证水质的安全性和可靠性。

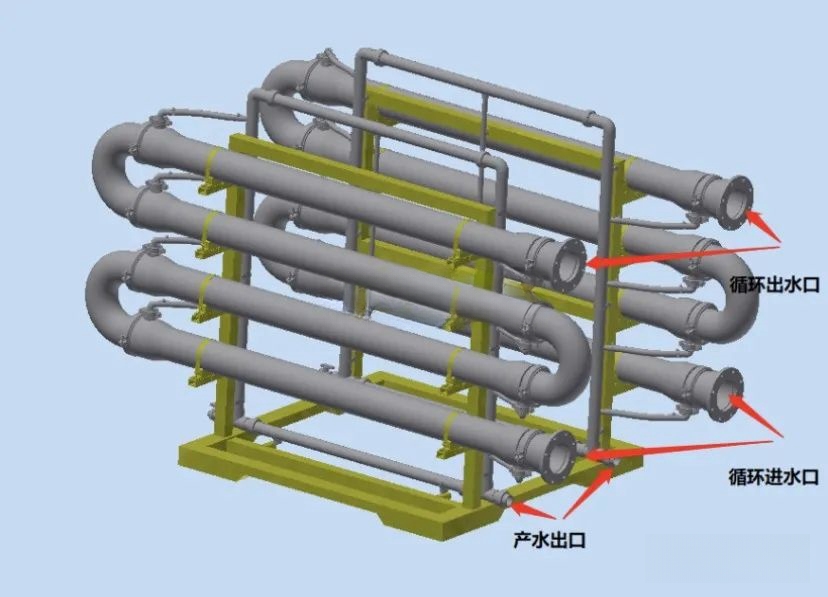

膜组件的选择:膜组件是膜法处理的核心部件,其性能和品质直接关系到整个膜系统的处理效果和处理能力。需要根据实际需求和进水水质情况选择合适的膜组件,包括膜材质、膜孔径、膜厚度、膜面积等参数。

运行参数:膜系统的运行参数也会对处理效果和处理能力产生影响,包括进水流速、压力、温度、pH值等。需要对这些参数进行合理的设计和调整,以保证膜系统的正常运行和处理效果。

工艺联结方式:膜法处理的工艺联结方式也会对处理效果和处理能力产生影响。例如,采用错流过滤的方式可以降低膜的污染速度和提高过滤效率;采用反冲洗技术可以清洗膜表面的污垢和杂质,延长膜的使用寿命。

辅助设备:膜法处理需要配合一些辅助设备如泵、阀门、仪表等,这些设备的性能和品质也会对整个膜系统的运行产生影响。需要根据实际需求选择合适的辅助设备,并合理设计其参数和联结方式。

十七、智能化系统在膜法处理中的应用:

在线监控:智能化系统可以实现在线实时监控,对膜系统的运行数据进行实时采集、分析和处理,及时发现和处理问题,保证膜系统的正常运行。

自动化控制:智能化系统可以实现膜系统的自动化控制,对膜系统的运行参数进行自动调节和控制,使膜系统的运行更加稳定、可靠、高效。

故障诊断与预警:智能化系统可以对膜系统的运行状态进行实时监测,对出现的故障进行诊断和预警,及时发现和解决问题,避免故障扩大和影响处理效果。

优化运行:智能化系统可以通过数据分析和模型预测等方式,对膜系统的运行进行优化,提高膜系统的处理效率和处理能力,降低处理成本和能耗。工艺优化:智能化系统可以通过工艺仿真和优化算法等技术,对膜法处理的工艺流程进行优化,提高处理效果和处理能力,降低处理成本和能耗。

在线清洗:智能化系统可以实现在线清洗和保养,对膜系统进行自动清洗和保养,延长膜的使用寿命,提高处理效果和处理能力。

能源管理:智能化系统可以对膜系统的能源消耗进行实时监测和管理,优化能源使用和降低能源消耗。

综上所述,智能化系统在膜法处理中有着广泛的应用,可以提高处理效果和处理能力,同时降低处理成本和能耗。随着技术的不断发展,智能化系统在膜法处理中的应用将会越来越广泛。

十八:膜元件的配套设备包括以下几种:

泵:膜处理系统需要使用泵来提供动力,将液体进行输送、增压和循环。常用的泵包括离心泵、柱塞泵和隔膜泵等。

阀门:阀门用于控制管道和设备的开启、关闭和流量调节,可实现液体的流量、压力、液位等参数的控制和调节。

管道和管件:管道和管件用于连接各个部件,组成完整的膜处理系统。常用的管道和管件包括钢管、铸铁管、PVC管、橡胶管等。

过滤器:过滤器用于去除水中的杂质和颗粒,保证膜元件不被堵塞和污染。常用的过滤器包括砂滤器、炭滤器、超滤器和反渗透滤器等。

储罐和容器:储罐和容器用于储存液体,包括原液、中间液和成品液等。常用的储罐和容器包括不锈钢储罐、塑料桶、水箱等。

检测仪表:检测仪表用于监测液体参数,包括流量、压力、液位、温度等参数。常用的检测仪表包括流量计、压力表、液位计、温度计等。

清洗设备:清洗设备用于清洗膜元件,去除污染物和污垢,保证膜元件的透水性能和使用寿命。常用的清洗设备包括超声波清洗机、清洗剂和清洗液等。

此外,膜处理中还需要一些辅助设备,如调节池、沉淀池、回收池等,这些设备主要用于预处理和后处理阶段,以保证膜处理系统的正常运行和处理效果。